NR-12: Apreciação de Riscos e Sistemas de Segurança

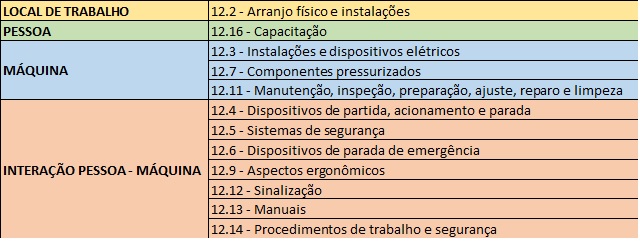

Como já conversamos aqui, a parte geral da NR-12 pode ser dividida em 4 blocos didáticos:

Então, continuando nossa introdução à NR-12, teremos uma conversa informal sobre os seguintes itens ligados à INTERAÇÃO PESSOA-MÁQUINA: Apreciação de Risco, Dispositivos de partida, acionamento e parada, Sistemas de Segurança e Dispositivos de Parada de Emergência.

Compreendê-los é muito importante para entendermos melhor a norma. Afinal, como comentamos nesse post, uma máquina parada no meio do deserto não oferece risco a pessoa nenhuma. 😉

Nossa intenção, com essa série de posts sobre a NR-12, é:

- Ajudar quem ainda não tem muita intimidade com o tema a entender melhor a estrutura da norma;

- Apresentar um roteiro de estudos para aqueles que tiverem curiosidade (ou necessidade!) de aprender mais sobre segurança no trabalho com máquinas e equipamentos, apontando também as principais normas técnicas aplicáveis.

Boa leitura! 🙂

Em uma primeira leitura dos itens ligados à INTERAÇÃO PESSOA-MÁQUINA, vemos muitas menções à “apreciação de riscos”. Como muita coisa depende dela, vamos começar por aí. 🙂

O que é a apreciação de riscos? Qual norma utilizar?

A apreciação de riscos é, resumidamente, um processo que tem o objetivo de analisar e avaliar, de forma sistemática, os riscos associados à operação de uma máquina ou equipamento.

Os princípios para a apreciação de riscos estão estabelecidos na ABNT NBR ISO 12100:2013, que tem o título “Segurança de máquinas – Princípios gerais de projeto – Apreciação e Redução de Riscos“.

Você pode adquiri-la no site da ABNT:

https://www.abntcatalogo.com.br/norma.aspx?ID=307757

Como o nome já anuncia, ela é uma norma de princípios.

As orientações práticas sobre a realização de apreciação de riscos podem ser encontradas na ABNT ISO/TR 14121-2:2018 (Segurança de máquinas – Apreciação de riscos – parte 2: Guia prático e exemplos de métodos).

Recomendo a leitura, vai trazer muita luz sobre esse processo e sobre os principais termos utilizados. Ela também pode ser adquirida junto à ABNT:

https://www.abntcatalogo.com.br/norma.aspx?ID=409728

Então, se você pretende/precisa estudar o assunto, já tem um bom ponto de partida. 😉

Dispositivos de partida, acionamento e parada (Item 12.4 da NR-12)

O primeiro momento de “interação” entre pessoa e máquina é aquele de ligá-la. 🙂

E não, isso não é tão simples. Quando nos deparamos com os dispositivos de partida, acionamento e parada de uma máquina, devemos observar se eles atendem aos seguintes requisitos (Item 12.4.1):

- Não estão localizados nas zonas perigosas da máquina.

- Podem ser acionados ou desligados em caso de emergência por outra pessoa que não seja o operador.

- Impedem o acionamento ou desligamento involuntário pelo operador ou por qualquer outra forma acidental. Essa é uma irregularidade bastante comum, é bom prestar atenção!

- Não trazem riscos adicionais.

- A burla não deve ser fácil.

É preciso também garantir que a máquina ou equipamento não funcione “direto” assim que energizado (item 12.4.2).

Afinal, é necessário que acionar a máquina seja um movimento voluntário e consciente, para evitar a ocorrência de acidentes com o operador ou com aqueles que estejam ao redor.

Também devemos lembrar que os equipamentos fabricados a partir de 24 de março de 2012 devem ter sua interface operando em extrabaixa tensão de até 25 VCA ou de até 60VCC. Já os fabricados antes dessa data dependerão da apreciação de risco…

Ainda dentro dos dispositivos de acionamento, a NR-12 traz orientações específicas sobre os dispositivos de comando bimanual (Itens 12.4.3 a 12.4.7).

Para quem não conhece, o princípio é esse aqui:

O usual é termos proteção também nos botões, que acabam tendo mais ou menos essa cara aqui:

Entre as principais especificações para comandos bimanuais, vale destacar:

- Nas máquinas e equipamentos cuja operação requeira a participação de mais de uma pessoa, o número de dispositivos de acionamento bimanual simultâneos deve corresponder ao número de operadores expostos aos perigos decorrentes de seu acionamento, de modo que o nível de proteção seja o mesmo para cada trabalhador.

- Os comandos bimanuais devem possuir atuação síncrona, ou seja, o sinal de saída deve ser gerado somente quando os dois botões forem atuados com um retardo de tempo menor ou igual a 0,5 s (meio segundo);

- O sinal de saída deve terminar quando houver o desacionamento de qualquer dos dispositivos de atuação: se você soltar um dos botões, o sinal de saída pára, como mostrado no vídeo.

NR-12: Sistemas de Segurança

Segundo a NR-12 (item 12.5), sistemas de segurança são proteções fixas, proteções móveis e dispositivos de segurança interligados, que resguardem proteção à saúde e à integridade física dos trabalhadores.

- Proteções fixas: aquelas que são mantidas nas suas posições de maneira permanente ou através de elementos de fixação que só permitam sua remoção ou abertura com uso de ferramentas. (Item 12.5.4, alínea “a”)

- Proteções móveis: aquelas que podem ser abertas sem uso de ferramentas, e que devem ser associadas a dispositivos de intertravamento. Devem ser usadas quando o acesso à zona de perigo for requerido mais de uma vez por turno de trabalho (Item 12.5.4, alínea “b”, e item 12.5.6).

- Dispositivos de segurança: outras proteções de segurança que não as físicas (como as fixas ou móveis), tais como dispositivos de intertravamento, comandos bimanuais, cortinas de luz, scanners e outros.

A NR-12 estabelece, entre outras obrigações, que os sistemas de segurança tenham categoria de segurança conforme apreciação de riscos.

A categoria de segurança de um sistema é uma classificação baseada na sua resistência a defeitos e no seu comportamento quando esse defeito acontece.

Essa categoria é alcançada pela combinação e interligação das partes do sistema, e também pela confiabilidade delas.

Sobre isso temos, hoje, duas normas vigentes e mencionadas pela NR-12, e que podem ser adquiridas no site da ABNT:

- ABNT NBR 14153:2013 – Segurança de Máquinas – Partes de sistemas de comando relacionados à segurança – Princípios gerais para o Projeto.

- ABNT NBR ISO 13849-1:2019 – Segurança de máquinas – Partes de sistemas de comando relacionadas à segurança – Parte 1: Princípios gerais de projeto.

A NR-12 utiliza a classificação por categorias proposta na ABNT NBR 14153. São elas:

- Categoria B: Nela, a ocorrência de um defeito pode levar à perda da função de segurança.

- Categoria 1: A ocorrência de um defeito também pode levar à perda da função de segurança, mas a probabilidade de ocorrência é menor que na categoria B.

- Categoria 2: Nela, a função de segurança é verificada em intervalos pelo sistema. A ocorrência de um defeito pode levar à perda da função de segurança entre as verificações, e a perda dessa função é detectada pela verificação.

- Categoria 3: Nessa categoria, mesmo quando há o defeito isolado, a função de segurança será cumprida. Alguns defeitos serão detectados, mas não todos, e o acúmulo de defeitos não detectados pode levar à perda da função de segurança.

- Categoria 4: A mais alta. Nessa categoria, o projeto é feito de um jeito que uma falha isolada não leva à perda da função de segurança e, também, essa falha isolada é detectada antes ou durante a próxima atuação sobre a função de segurança. Se essa detecção não for possível, mesmo o acúmulo de defeitos não deve levar à perda das funções de segurança.

Como se pode ver, cada categoria é mais “exigente” e, assim, o sistema de segurança é mais confiável.

“Mas então por que não se faz tudo com categoria 4?”

Porque o custo do sistema de segurança aumenta também…

A NR-12 faz uma importante referência, no Glossário, à norma ISO 13849:

O desempenho com relação à ocorrência de defeitos, de uma parte de um sistema de comando, relacionado à segurança, é dividido em cinco categorias (B, 1, 2, 3 e 4) segundo a norma ABNT NBR 14153 – Segurança de máquinas – Partes de sistemas de comando relacionadas à segurança – Princípios gerais para projeto, equivalente à norma EN 954-1 – Safety of machinery – Safety related parts of control systems, que leva em conta princípios qualitativos para sua seleção. A norma europeia EN 954 foi substituída pela norma internacional ISO 13849 após um período de adaptação e convivência, sendo que a ABNT está trabalhando para a publicação da versão da norma ABNT ISO 13849 partes 1 e 2.

A norma ISO 13849-1 prevê requisitos para a concepção e integração de componentes relacionadas com a segurança dos sistemas de controle, incluindo alguns aspectos do software, é expresso por nível de performance (PL) que é classificado de “a” até “e”.

O conceito de categoria é mantido, mas existem requisitos adicionais a serem preenchidos para que um nível de performance possa ser reivindicado por um sistema ou componente, sendo fundamental a confiabilidade dos dados que serão empregados em uma análise quantitativa do sistema de segurança.

Máquinas importadas e componentes que já utilizam o conceito de PL não devem ser consideradas, apenas por esta razão, em desacordo com a NR-12, pois existe uma correlação, embora não linear, entre o os conceitos de PL e categoria (vide Nota Técnica DSST/SIT n.º 48/2016).

Você pode acessar a Nota Técnica no link a seguir:

Esse conceito também está expresso no corpo da NR-12:

12.1.11 As máquinas nacionais ou importadas fabricadas de acordo com a NBR ISO 13849, Partes 1 e 2, são consideradas em conformidade com os requisitos de segurança previstos nesta NR, com relação às partes de sistemas de comando relacionadas à segurança.

Outros aspectos interessantes sobre as proteções…

- As transmissões de força e os componentes móveis a elas interligados, acessíveis ou expostos, desde que ofereçam risco, devem possuir proteções fixas, ou móveis com dispositivos de intertravamento, que impeçam o acesso por todos os lados.

- As máquinas e equipamentos que ofereçam risco de ruptura de suas partes, projeção de materiais, partículas ou substâncias, devem possuir proteções que garantam a segurança e a saúde dos trabalhadores.

- As proteções não devem criar pontos de esmagamento ou agarramento com partes da máquina ou com outras proteções, e também não podem possuir extremidades e arestas cortantes ou outras saliências perigosas.

- Os dispositivos de intertravamento devem ser protegidos adequadamente contra sujidade, poeiras e corrosão, quando for o caso.

- As proteções, dispositivos e sistemas de segurança são partes integrantes das máquinas e equipamentos e não podem ser considerados itens opcionais para qualquer fim.

- Em função do risco, poderá ser exigido projeto, diagrama ou representação esquemática dos sistemas de segurança de máquinas, com respectivas especificações técnicas em língua portuguesa, elaborado por profissional legalmente habilitado.

Dispositivos de Parada de Emergência

Segundo a NR-12, todas as máquinas devem ser equipadas com dispositivos de parada de emergência, com duas categorias de exceções:

- As máquinas autopropelidas, como empilhadeiras, tratores etc.

- As máquinas em que a parada de emergência não possibilitaria a redução do risco.

Quando verificamos se a máquina está regular no quesito “dispositivos de parada de emergência”, é importante observar que:

- Os botões de parada de emergência não devem ser usados para o acionamento ou para a partida do equipamento;

- Os dispositivos de parada de emergência devem estar permanentemente desobstruídos;

- Os dispositivos de parada de emergência devem estar posicionados em local de fácil acesso e visualização. Isso não apenas pelos operadores em seus postos de trabalho, mas também por outras pessoas! Afinal, eventualmente alguém poderá precisar acionar em caso de emergência… 😂

- A parada de emergência deve exigir rearme ou reset manual, a ser realizado após a correção do evento que motivou o acionamento da parada de emergência.

Além disso, a parada de emergência NÃO pode ser a única medida de segurança em uma máquina! O fato de ter botão de parada de emergência não libera da adoção dos sistemas de segurança adequados. 😉

A NR-12 também traz orientações para o uso de acionadores do tipo cabo.

Eles são, geralmente, utilizados em máquinas mais “compridas”, como esteiras transportadoras.

Caso você não tenha visto um, segue o vídeo:

É importante que na instalação desses acionadores sejam obedecidas as distâncias máximas entre as chaves recomendadas pelo fabricante.

E agora?

O assunto INTERAÇÃO PESSOA-MÁQUINA (usando a divisão que adotamos para a NR-12) não se esgota aqui… Em breve, conversaremos sobre parada de emergência, sinalização, manuais e procedimentos de trabalho.

Para acompanhar nossas publicações, siga-nos em nossas redes sociais e inscreva-se em nossa Newsletter!

Façamos todos um bom trabalho!